Dans cette série d’articles nous essaierons de démystifier la technique du froid employée dans les sécheurs d’air par réfrigération. Car, si le dépannage des compresseurs d’air et des sécheurs par adsorption ne rebutent pas les techniciens, celui des sécheurs par réfrigération les fait quasi systématiquement ”botter en touche” vers le frigoriste local le plus proche. Or, dans la majorité des cas, le problème ne nécessite pas une telle intervention et peut être résolu rapidement sur site. Notre but est de vous permettre de diagnostiquer un problème ou de contrôler sur site le bon fonctionnement des sécheurs par réfrigération lors des visites de routine chez vos clients.

Principes de base...

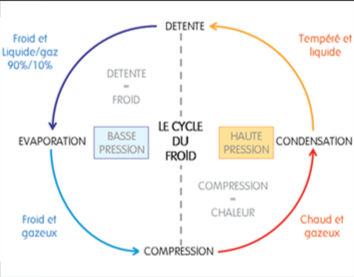

Paradoxalement, pour faire du froid on commence par produire. . . de la chaleur

Un compresseur de gaz frigorigène (Fréon est une marque déposée par Dupont de Nemours) comprime le gaz (Pression de refoulement de l’ordre de 20 bars et 70°C pour le R 404 A).

Un compresseur de gaz frigorigène (Fréon est une marque déposée par Dupont de Nemours) comprime le gaz (Pression de refoulement de l’ordre de 20 bars et 70°C pour le R 404 A).

Il faut ensuite refroidir et condenser ce gaz, c’est le rôle du condenseur. Pour les versions par air, (de loin les plus répandues) un moto-ventilateur fixé sur un condenseur à ailettes extrait les calories vers l’air ambiant.

A ce stade, le réfrigérant a perdu bon nombre de calories (+10°C environ de plus que la température ambiante), mais il reste à une pression élevée et liquide.

L’étape suivante va détendre le gaz pour le faire passer de ”tiède et liquide” à l’état ” froid et gazeux” Cette action est réalisée soit par un capillaire soit par une vanne de détente thermostatique. Le froid est généré par la détente du gaz et son évaporation au contact des parties plus chaudes de l’évaporateur (également connu sous le nom d’échangeur air/Fréon)

Après cet échange, le gaz (B.P. et froid) est aspiré par le compresseur et le cycle recommence.

Contrôles simples

Le contrôle du bon fonctionnement d’un circuit frigorifique fait appel à 2 notions fondamentales, la température et la pression. La température peut être prise au toucher pour une première estimation. D’ailleurs, vous verrez toujours les frigoristes ”ausculter” le circuit à la main afin de sentir les différences de température en divers points bien avant de sortir les manomètres et autre détecteurs de fuite.

Le contrôle des pressions nécessite l’emploi d’un jeu de manomètres spéciaux (B.P. et H.P.), Nous y reviendrons dans une prochaine édition.

Le contrôle des pressions nécessite l’emploi d’un jeu de manomètres spéciaux (B.P. et H.P.), Nous y reviendrons dans une prochaine édition.

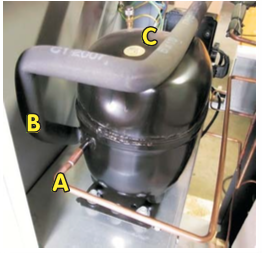

Le premier ”truc” que nous vous livrons aujourd’hui consiste à prendre à la main 3 températures : refoulement, aspiration et cloche du groupe frigorifique. Pour cela, le groupe doit être en fonctionnement depuis plusieurs minutes (Il doit ronronner, sans bruit excessif avec une légère vibration) Le refoulement est la tuyauterie cuivre non isolée thermiquement partant du compresseur. L’aspiration est celle de retour au compresseur, gainée de mousse isolante, généralement noire, qu’il faut légèrement dégager afin de bien sentir la température .

La température de refoulement (A) doit être chaude, à très chaude. (A prendre avec précaution pour éviter tout risque de brûlure), l’aspiration (B) devra, au contraire être froide). La cloche (C) du compresseur devra être de fraîche à tiède, jamais brûlante.

Ces premières impressions permettent d’estimer le bon fonctionnement du compresseur frigorifique ainsi que la présence de gaz dans le circuit. Il y a compression (haute température de refoulement) présence de gaz et échange thermique (retour froid à l’aspiration) refroidissement du compresseur frigorifique par le gaz (température de cloche correcte).